-

燃气炉SNCR脱硝技术

目前脱氮技术有两种,一是低氮燃烧技术,在燃烧过程中控制NOx的产生.分为低氮燃烧器技术、空气分级燃烧技术、燃料分段燃烧技术;工艺相对简单、经济,但不能满足较高的NOx排放标准。另一种是烟气脱硝技术,使NOx在形成后被净化,主要有选择性催化还原(SCR)、选择性非催化还原(SNCR)、电子束法等;排放标准严格时,必须采用烟气脱硝。

-

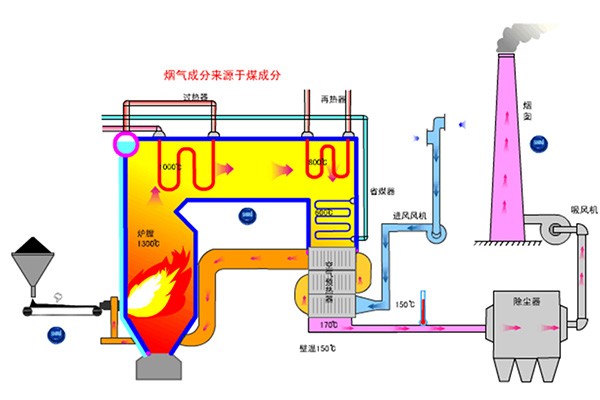

燃煤锅炉SNCR脱硝技术

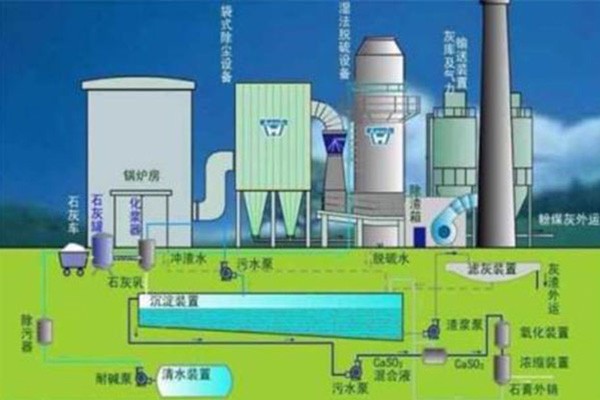

煤粉锅炉炉内脱硫技术改造 增设炉内喷钙脱硫系统,可作为电厂辅助脱硫系统。利用低氮燃烧系统的优势,在钙硫摩尔比 {:img_alt} Ca/S=1.5时脱硫效率可达40%。从燃烧中降低烟气SO2含量。 当燃用高硫煤时,投运炉内喷钙系统进行炉内脱硫,能降低进人尾部脱硫系统的烟气中SO2含量,以减轻脱硫系统负担,保证SO2达标排放。

-

连定排一体化节能装置

锅炉排污可以控制锅水含盐量,但排污造成了工质的损失和热量损失,因此锅炉的排污量应受到限制,锅炉的排污量的多少通常用排污率P来表示.排污率是排污量占锅炉蒸发量的百分比.根据《电力技术管理法规(试行)》规定:凝汽式电厂排污率为1%~2%,热电厂排污率为:2%~5%.

-

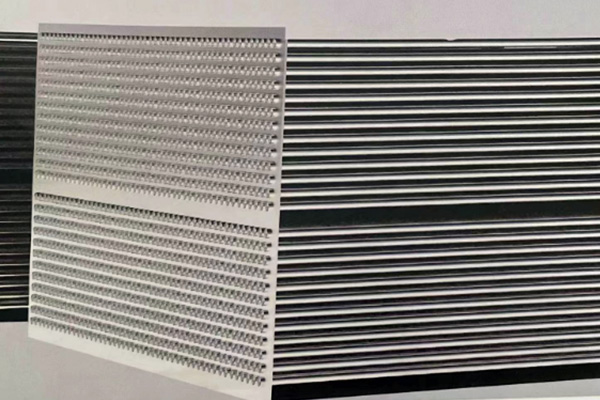

永不腐蚀硅晶管换热器

硅晶管热效率是指用硅晶管加热后,所释放出来的能量在单位时间内、单位休积内占整个发热休积的比例。 一、硅晶管的特点 1、硅晶管的物理特性很稳定,机械强度高,抗震性能好,不受外界温度变化的影响; 2、硅晶管耐酸碱,不受化学腐蚀,抗腐蚀性能好; 3、硅晶管具有高热导率、良好的密封性能、大的抗热型断开等特点; 4、硅晶管具有抗绝缘性能强、环境友好、节能等优点; 5、结构紧凑,热阻小,普通温度下收缩系数也小;

-

技改方案(包括数值、热力计算)

由于硫化床锅炉在我国相对来说使用较晚,且地域广大。因使用的煤种形式多样,因此磨损原因也就不尽相同。至今仍没有找到合适的方法来应对磨损。现全国多家电厂采用热喷涂方法。据有关方面统计:我国有65%的硫化床锅炉采取热喷涂措施(多为CFB12MW-150MW)但满意率只有30%。有的还受热喷涂措施的影响,带来许多遗留问题。