改造目标

低氮燃烧结合 SNCR 脱硝超低排放达到锅炉环保检测点烟气氮氧化物浓度不大于50mg/Nm3(环保检测点烟气氧量不大于 8%,锅炉过热器后烟气氧量不大于 4%,燃烧煤气量不大于总燃料热量的 25%,燃烧煤泥量不低于总燃料热量的 45%)。纯低氮燃烧(断掉氨水)炉内脱硝达到锅炉环保检测点烟气氮氧化物 浓度不大于250mg/Nm3(环保检测点烟气氧量不大于 8%,锅炉过热器后烟气氧量不大于 4%,燃烧煤气量不大于总燃料热量的 25%,燃烧煤泥量不低于总燃料热量的 45%)。观察性指标(不作为工程验收条件):改造前后对比,年节约尿素消耗量40%左右。

1、实施中部二次风多级分级燃烧技术

二次风口距布风板高度对脱硝影响很大,进行改造。对于脱硝效果不理想的锅炉,采用中部风专利广义配风,在炉堂进行高梯度多级分级送风。在锅炉炉墙上设置两级中部二次风。需要在炉膛前后墙各开孔数个,具体数量需要考虑现场的锅炉刚性梁、锅炉本体的水平垂直斜支撑结构、炉内防磨结构、锅炉钢架及支撑的综合影响后才能决定。开的孔在前后墙上均匀分布。

具体开孔的孔径要参照原设计的二次风孔径再经过计算风速风量才能决定,一般一个开孔需要切割多跟水冷壁管子(鳍片宽度合适的话也 可以不切割水冷壁管子)。在炉膛中部具体开孔的位置标高要综合考虑到锅炉钢梁及支撑、水冷壁刚性梁及垂直支撑、炉内防磨结构(如防磨梁和喷涂区域)等的多方面影响,才能决定。考虑两级中部二次风,即考虑了兰碳尾气的分级燃烧。在开孔周围的水冷壁鳍片上焊接导流扁钢(T 型鳍片)以强化吸热。材料及施工:保温及护皮拆除、炉墙开孔(每个开孔切割 2 根水冷壁管或切割鳍片)、耐热钢喷嘴、大小头、管道、弯头、制作密封盒(梳形板等)、耐火材料浇注、保温及护皮恢复。

由于现行的下层二次风管接近压力较大的沸腾的床料层,即下层二次风背压较高很难穿透沸腾的床料层,没有起到强化燃烧也没有提高煤颗粒的燃尽程度,由于太靠近床料层反而使炉膛下部富氧很难实现控制氮氧化物的生成量;现行的循环流化床锅炉 2-3 层二次风共计几十根二次风管密集布置没有实现分级燃烧无法降低氮氧化物的生成量,烟气中的氮氧化物排放浓度很难达到环保标准要求。

按现行的大气环保政策锅炉烟气排放物不达标锅炉就得停止运行。所以,有必要在风分布上进行改进实现分级燃烧,大幅度降低锅炉烟气排放的氮氧化物,推行一种循环流化床锅炉中部风炉膛。专利号 ZL2013208604918

发明内容:本实用新型目的在于提供一种循环流化床锅炉中部风炉膛,中部风与炉膛下部多层二次风在高度方向拉开一定距离,实现分层供风分层燃烧即分级燃烧,可以降低锅炉烟气排放的氮氧化物浓度,达到环保标准要求。中部风是后向炉膛输送氧气的风,也起到燃尽作用。本实用新型发明所述的一种循环流化床锅炉中部风炉膛,技术特点有:

将现有流化床锅炉原总风量的一部分通过管道和风门引入锅炉中部, 称为锅炉中部风。

锅炉中部风可引自锅炉二次风箱,所有中部风支管都通过风门与二次风箱相连。

锅炉中部风可引自锅炉总一次风箱,所有中部风支管都通过风门与中部一次风箱相连。

设置中部一次风箱通过一次风去中部风母管与锅炉总一次风道相连。

锅炉中部风支管有 15 个左右,相对应在炉墙上开孔 15 个左右。锅炉中部风通过炉墙中部的开孔进入炉膛,能起到强化燃烧提高煤颗粒的燃尽程度,也能起到降低锅炉烟气中的氮氧化物浓度的作用。

2、对原上二次风口倾角调整及实施导流台

炉内氧量分布不均,采用二次风口导流台专利技术解决锅炉中心缺氧和。专利号 ZL2011200922059。

循环流化床锅炉普遍存在着炉膛中心缺氧问题,炉内氧量分布严重不均,不利于脱硝,二次风口附近的高氧处产生的硝量较大。在方案一的前提下(即密相区已经低氧的情况下),用二次风口导流台专利技术解决炉墙贴壁富氧问题及炉内氧量分布不均和中心缺氧问题(引发局部高硝量问题),对 6-8 个原上二次风口实施二次风口导流台,导流台由耐火耐磨材料构成。同时对原上二次风管角度进行调整,专利号 ZL2015207063444,一种用于流化床锅炉的二次风向偏转装置;不让二次风大倾角朝向料层喷射,以降低料层氧量。循环流化床锅炉在运行中产生自上而下的大流量的紧贴水冷壁管排表面的贴壁灰流冲刷着水冷壁管排表面,二次风射流必须穿过贴壁灰流才能射入炉内发挥作用;贴壁灰流就向大瀑布一样动量很大阻挡了二次风射流,减弱了二次风射流的穿透性,减少了炉膛核心区的氧量,因而减少了煤颗粒的燃尽程度造成能源浪费。现象是循环流化床锅炉排灰中含碳量依然很大,硝量也很大,这已是一个常见的但企业不能容忍的问题。本发明专利号 ZL2011200922059,流化床二次风喷口上部导流台, 作用是将二次风喷口上部的贴壁灰流的方向发生改变,让贴壁灰流不再冲刷二次风射流,相对提高了二次风射流的穿透性,增加了炉膛核心区的氧量,因而强化了煤颗粒的燃尽程度, 大大降低了锅炉飞灰中的含碳量,减少了能源浪费。流化床二次风喷口上部导流台的突出特点有:

1. 利用斜面分流使垂直而下的贴壁灰流分成两股。

2. 导流台的长度(水平方向)远大于贴壁灰流层的厚度。

3. 导流台端部比根部稍高,防止少量贴壁灰流的惯性造成新的灰幕影响二次风射流的穿透性。

4. 导流台的宽度大于二次风喷口的宽度,防止少量贴壁灰流的形成新的灰幕影响二次风射流的穿透性。

5、导流台的施工可采用优质耐热耐磨合金钢焊接成形也可采用耐热耐磨 可塑料成形,推荐耐热耐磨可塑料。

材料及施工:二次风口上部耐火材料的拆除、销钉的制作与焊接、导流台用耐火耐磨材料成形。

3 料层飞灰催化燃烧

料层飞灰催化燃烧技术即实现飞灰再循环,会适当影响循环倍率。实施中采用专利技术对省煤器下部、预热器下部、除尘器下部的飞灰视现场情况进行综合利用,显著利于脱硝。实验证明,飞灰返回料层有催化作用能有效降低 NOx。

气体粉末发送器,利用文丘里缩涨射吸抽真空原理精密制造,外形为 DN100 三通式构造,全不锈钢(304 或 316)制造耐磨性好,适合于用 9-60KPa 的风产生真空腔室抽吸粉末状物质,气体与粉末混合后经扩散管升压再由DN100 管道输送到水平30-100 米垂直12 米远的容器内(容器背压 2-3KPa)。适合于电厂将飞灰连续发送到锅炉内实现飞灰再循环。

4、实施返料均匀着床

返料均匀着床可以减少硝的产生量。需要对返料方向进行调整。返料均匀着床可以减少床温的不均匀性,减少炉内硝的产生量,采用循环流化床锅炉密相区导流台专利技术对返料方向进行调整。返料偏后墙会使部分返料随排渣排走从而使循环倍率相对变小,返料均匀着床可以使循环倍率相对增大,使返料随排渣排走得量减小。材料及安装:返料口附近耐火耐磨可塑料施工。循环流化床锅炉密相区导流台,在返料口靠近炉墙处设置上表面为小倾角的耐火浇注台,让返料离开返料口后做近似平抛运动,目的是防止大量的返料冲刷风帽,有效避免或减缓风帽的磨损和漏灰。可减少可观的经济损失。

循环流化床锅炉密相区导流台的技术突出特点有: 1. 在返料口靠近炉墙处设置上表面为小倾角的耐火浇注台。2. 返料离开返料口后做近似平抛运动,防止大量的返料冲刷风帽。3. 返料口耐火浇注台上表面与水平面夹角在 10°-18°之间。4. 对风帽与炉墙交界处的梯形耐火浇注台改进为上表面为斜面。使床料沿斜坡流动形成内循环有效防止积料现象。耐火浇注台上表面与水平面夹角在 30°-45°之间。

5、实施入炉煤均匀抛撒

入炉煤均匀抛撒可以减少炉内硝的产生量。采用专利射流喷嘴技术对播煤风射流方向和风箱进行调整。在落煤管处用气体射流将入炉煤均匀抛撒在料层里可以降低火焰中 HCN 浓度从而减少快速型 NOx 生成量。

ZL2015207063459,一种用于流化床锅炉给煤口的管式喷嘴组;

采用的专利技术介绍:电站循环流化床锅炉给煤口一般开在炉膛下部(距床底部 1.2 米左右),燃煤通过给煤管道进入炉膛下部的床料中然后燃烧。给煤管道与水平方向的夹角一般在 60°左右,这样陡的角度使得燃煤集中落在床料中并形成堆状不利于快速燃烧,还导致燃烧后的灰渣在烟气中分布不均匀,燃烧后的灰渣收到炉内烟气压力从而偏向给煤口所在的炉墙(水冷壁),进一步导致该侧水冷壁受到高浓度的灰渣冲刷磨损,严重时会出现磨损泄漏然后停机检修,严重影响了正常生产。现行的循环流化床锅炉给煤管道及给煤口的吹扫风和播煤风效果都很差,煤堆积在料层里的现象经常发生,原因是播煤风没有风室和喷嘴表现为强度太弱。现在常用的办法是在给煤口形成一个弧形风口以加强吹扫 但效果不好。播煤风因其起不到播煤作用导致粗煤矸石颗粒长期撞击给煤 口炉内的耐火耐磨材料使其脱落,耐火耐磨材料脱落后水冷壁就裸露出来,裸露的水冷壁管不久就被煤矸石颗粒撞击磨损泄露,泄露后就得停炉检修。

所以,有必要设置一种喷嘴在给煤口下方形成一股较强的弧形射流将入炉煤吹撒开来,防止大量的入炉煤堆积在靠近炉墙的料层中,进一步防止煤燃烧后的灰渣在烟气中分布不均匀从而防止水冷壁受到高浓度的灰渣冲刷磨损。

本实用新型发明专利所述的一种用于流化床锅炉给煤口的管式喷嘴组,它包括給煤管道、原播煤风管、炉墙、给煤口、原弧形播煤风口、管式喷嘴、播煤风箱、料层、管式喷嘴组,其特征是:在给煤口下方设置管式喷嘴,8 个管式喷嘴组成管式喷嘴组,管式喷嘴组呈矩形状,管式喷嘴组内置在播煤风箱里,播煤风箱的体积是原播煤风管的数倍。

安装施工方法:1)、将现有流化床锅炉原播煤风管体积扩大变为新播煤风箱,播煤风箱的体积是原播煤风管的体积的数倍。高流速的播煤风来风在体积较大的播煤风箱里流动速度会变小,播煤风的静压会变大,这样管式喷嘴两侧的压力差会变大从而气体射流会增强。2)、在现有流化床锅炉给煤口下方的原矩形播煤风口设置管式喷嘴,对播煤风口进行改造,对矩形播煤风口进行尺寸修正。管式喷嘴直径 28–42mm,壁厚 5mm,材质采用耐热耐磨钢 0Cr25Ni20。对没有设置下部播煤风口的锅炉则增加下部播煤风口。3)、 6-8 个管式射流喷嘴形成管式喷嘴组。4)、管式射流喷嘴组矩形状,下部 8 个管式射流喷嘴喷射方向超过布风板的纵向中心线200mm。管式喷嘴组在矩形给煤口下方形成一股较强矩形射流将入炉煤吹撒开来,防止大量的入炉煤堆积在靠近炉墙的料层中。5)、管式射流喷嘴组内置在播煤风箱里。6)、射流喷嘴用碎钢板连接焊接在风箱壳体上。7)、射流喷嘴间的缝隙用碎钢板填充焊接不漏风。

6 分离器效率和返料器改造完善

返料器返料风的压力、温度选择不好不利于脱硝,要对其调整,必要时进行供气系统和返料器布风板的改造。循环倍率不当不利于脱硝,要对其调整,进行分离器提效改造;用耐火耐磨材料形成水平烟道后部再渐缩。由于分离器入口烟气速度偏低,通过增加分离器进口耐磨料层的厚度,减少进口面积增大进口烟气流速。本次改造增加凸台缩口后,进入分离器 入口烟气流速增加到 26-30m/s,效率有望进一步提高。通过分离器入口截面缩小改造后,返料量会大大增加,改造时按实际需要的风量对返料器返料风速进行优化设计,保证松动风在保证流化的前提下风量小,以防反串影响分离器效率,返料风可调性好,以保证返料通畅。 设置喷嘴组调整循环倍率。

7 料层低氧燃烧调整改造

循环流化床锅炉普遍存在着料层富氧燃烧硝量较大的问题,防止结焦采用较大的一次风率和二次风大角度向下倾斜是其主要原因。料层氧量偏高会对炉内脱硝产生负面影响,必需进行优化调整和局部改造,实施中采用专利技术用水气调整锅炉两侧一次风中的氧量,料层低氧燃烧,从而达到低硝燃烧,可以大幅度降低燃烧中产生的硝量。当床温已经较高时(接近 980℃)调整循环灰量使床温下降不明显需要增大一次风降床温时,需要对料层强制降低氧量,增风不增氧!实现低温低氧燃烧。在锅炉一次风道中设置喷嘴,使用工业水、井水、循环水,降低一次风含氧量,抑制床温,同时在保证流化效率的前提下,适当提高二次风率,为二次风合理的空气分级创造条件。

本方案也包括烟气再循环,烟气再循环系统每年有 6 个月是可以正常使用的。

料层低氧燃烧能起到高效降低氮氧化物作用,是在二次风喷口改造的基础之上才能可靠实现的。究其原因在于循环流化床本来就中心缺氧,加入水汽后会加剧这种情况,所以必须经过二次风改造(导流台和倾角改造)保证炉膛氧量的均匀性。个别工程由于没做二次风改造,直接加设烟气再循环后燃烧工况变得十分恶劣,CO 排放能达到 10000ppm 或更高。但是经过二次风改造的 CFB 锅炉加设料层低氧燃烧系统,不仅能改善燃烧, 使整个燃烧在炉膛高度和水平方向上均匀化。

8 鳍片上设置导流板(中部 T 形鳍片焊接)

针对哪些床温高、硝量过高的现象,需要调整炉膛中部吸热量(同时考虑中部二次风弯管或耐火材料覆盖引起的水冷壁吸热量减少),同时也能适当降低床温。采用在中部水冷壁鳍片焊接导流板(垂直于鳍片的扁钢)即 T 形鳍片专利技术。当床温已经较高时(接近 960℃),需要在四面墙中部水冷壁鳍片上焊接导流板增强炉膛上部吸热量,可影响床温下降。在水冷壁鳍片上焊接导流板 2-3 米高,导流板用 0Cr25Ni20 扁钢,6*35, 双面点焊。

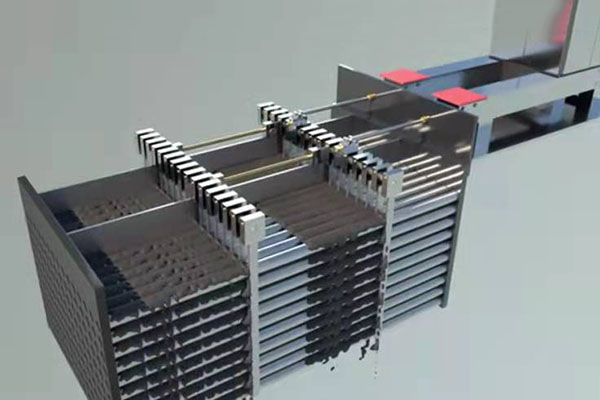

对现有 SNCR提效改造

对现有 SNCR 的喷嘴雾化情况全面检查,对喷枪布点进行分析,确认氨水在烟道内的均匀性,确认烟气温度区域对脱硝的适应性(找到的温度区域)。利用喷枪往炉内烟气中喷氨水或尿素的脱硝方法简称SNCR,脱硝效率能达到 60&-80%,这种方法要求烟气温度在 1100℃-850℃。现行的电站循环流化床锅炉的多个脱硝喷枪都设置在炉膛出口水 平烟道。脱硝喷枪设置在炉膛出口水平烟道,存在较大的弊端,炉内喷氨水或尿素的脱硝方法要求烟气温度在 1100℃-850℃,现行的循环流化床锅炉在运行中负荷低时炉膛出口水平烟道的烟气温度低于 850℃导致脱硝效率很低甚至烟气脱硝不达标。按现行的大气环保政策锅炉烟气排放物硝不达标锅炉就得停止运行。所以,有必要在循环流化床锅炉的脱硝喷枪布置上进行改进提高脱硝效率,大幅度降低锅炉排放的烟气的中的硝,设计和推行一种循环流化床锅炉的 脱硝喷枪布置系统。提高脱硝效率的方法是在锅炉炉膛中部布置脱硝喷枪,锅炉炉膛中部烟气的温度在 980℃-850℃,满足炉内喷氨水或尿素的脱硝方法要求,炉膛中部至炉膛出口的高度有 15 米使得喷入炉内的氨水或尿素由充足的反应空间和反应时间。

专利号:ZL2016210579231,一种用于循环流化床锅炉的脱硝喷枪布置系统。

发明内容

本实用新型目的在于提供一种用于循环流化床锅炉的脱硝喷枪布置系统。一种用于循环流化床锅炉的脱硝喷枪布置系统,它包括锅炉炉膛、水平烟道、脱硝喷枪、屏式受热面、后墙、前墙、弧形雾化气流,其特征是:在锅炉炉膛中部的前墙和后墙布置多个倾斜的脱硝喷枪。 2、前墙和后墙布置的多个脱硝喷枪都在同一水平面内。3、前墙和后墙布置的多个脱硝喷枪形成对冲,对冲的两个脱硝喷枪中心线对照。4、每个脱硝喷枪向下倾斜,脱硝喷枪与水平面的夹角不大于 30°。5、脱硝喷枪出口的气流在炉内上升烟气的作用下形成弧形雾化气流。6、前墙和后墙布置的多个脱硝喷枪形成对冲,每两个对冲的脱硝喷枪的弧形雾化气流形成一个W 雾化气流。7、倾斜的脱硝喷枪伸进炉膛内 150mm。8、脱硝喷枪前部150mm 段采用耐磨材料 0.5mm 厚,脱硝喷枪采用 Cr25Ni20 耐热耐磨钢制造。9、在锅炉炉膛中部的前墙和后墙布置的多个脱硝喷枪要避开屏 式受热面。本实用新型在锅炉炉膛中部布置脱硝喷枪,锅炉炉膛中部烟气的温度在 980℃-850℃,满足炉内喷氨水或尿素的脱硝方法要求,炉膛中部至炉膛出口的高度有 15 米使得喷入炉内的氨水或尿素由充足的反应空间和反应时间。前后墙各 4 个,在每面墙上二次风口布置。

10 兰碳尾气的低氮燃烧

在锅炉前后墙增加 12-20 套兰碳尾气燃烧器。实现分级燃烧。助燃风引自一次风(有烟气再循环)。需要在锅炉中部水冷壁上开孔,每个开孔切割 2 根管子。

11 运行优化调整

一些主要运行参数的长期习惯于偏离优化值会对炉内脱硝产生负面影响,主要由业主配合按照技术要求调试:

★ 优化调整一次风率;一次风率过度偏离,不利于脱硝,需进行优化调整,建立在入炉煤粒度得到保证,必要时业主另外单独安装完全细筛机。

★ 优化调整二次风配比。

★ 优化调整床温。床温偏离幅度过大,如增大一次风调整床温极不利于脱硝,必需进行优化调整。对绝热式分离器采用温风流化技术,调整循环倍率对床温偏离进行纠正,对返料器进行改造调整循环倍率。

★ 优化调整烟气氧量。控制烟气氧量及正确判断,照顾到炉内脱硫。

★ 优化调整床压。适当调整料层,调试料层对床温和 Nox 排放的影响。

★ 优化调整循环倍率;通过运行调整或采取加灰措施调整循环倍率,影响床温。在以上各个调整中观察烟气中 NOx 的变化,找到各个参数对烟气中NOx 的影响,后制定的有利于脱硝的运行参数。

附件 专利技术支撑

ZL 2011200718979,流化床二次风喷口上部导流台;

ZL2013208604918,一种循环流化床锅炉中部风炉膛;

ZL2016209239099,一种用于循环流化床锅炉的多缝隙送风装置;

ZL2017206666566,一种气体粉末发送装置;

ZL2011200922059,循环流化床锅炉密相区导流台;

ZL2015207063459,一种用于流化床锅炉给煤口的管式喷嘴组;

ZL2015207063444,一种用于流化床锅炉的二次风向偏转装置;

ZL200720089314.9,循环流化床锅炉垂直水冷壁防磨槽; ZL2011200815790,流化床锅炉床上一次风炉膛;

ZL2011203222195,一种笼式滚筒钢球细碎机;

ZL2016201007483,一种筛分式螺旋输送装置;

ZL2016201336175,一种筛分式破碎机;

ZL2011200815841,用于流化床锅炉管排的梳形肋片;

ZL2007200923036,循环流化床锅炉п、E 型鳍片;

ZL2016204148661,一种用于循环流化床锅炉的低硝燃烧系统;

ZL201110100247.7,一种流化床锅炉床料的蒸汽加热方法(发明);

ZL201120322234.X,一种流化床锅炉床料的烟气加热系统; ZL 201110054610.6,流化床锅炉无油点火方法(发明)。

案例分析:

山西右玉电厂 2 台 330MW1178t/hCFB 循环流化床锅炉低氮燃烧改造(张全胜携 45 项专利进行技术支持),负荷到 245MW 时纯低氮燃烧烟气氮氧化物浓度 41mg/Nm3,轻松实现无尿素脱硝超低排放!欢迎业内人士考察。

内蒙达拉特新能能源集团公司电厂(汽水车间)实施 SNCR 脱硝 3-4个月后,出现省煤器严重积灰发展到堵灰。锅炉燃烧劣质烟煤。2015 年3 月邀请中电联原 CFB 专家张全胜去现场解决问题,做技术诊断, 讲课与交流,出方案;4 月实施改造一台锅炉,至 9 月 3 台锅炉皆改造调整调试好;3 台 CFB 锅炉 SNCR 脱硝的氨水耗量皆等于零!

云南宣威磷电公司电厂 3 台 240t/hCFB 锅炉在 2009 年实施中部风改造后,没有上 SNCR 系统烟气中 NOx 自然在 180mg/Nm3 以下!(当时张全胜任磷电公司总经理助理分管电厂)。

陕西府谷县京府煤化公司热电厂130t/h 中温分离差速床 CFB 锅炉低氮燃烧成功改造在满负荷且不投入氨水的情况下烟气氮氧化物浓度折算后 60mg/Nm3!(当地环保标准烟气氮氧化物浓度 100mg/Nm3)轻松实现无氨水烟气脱硝达标排放。少量投点氨水就可以达到 50mg 以下的超低排放标准。( 改造前煤泥占 30%,锅炉负荷 132t/h,氨水量 0m3/h(断掉氨水),高床温 968,烟气氧量 4.51/8.43(低过后/烟囱处),烟气氮氧化物浓度高达 300/366mg/Nm3(实测值/折算后),改造后断掉了氨水年节约 200 余万元氨水采购费用)!

附件 CFB 烟气脱硝超低排放或超低氨耗改造技术特点

炉内深度低氮燃烧技术(DLNC),强调炉内深度低氮燃烧脱硝;炉内深度脱硝的深度表现在二次风深度分级、较低一次风率、深度的料层低氧燃烧技术、深度的料层飞灰催化燃烧技术;还表现在追求炉内脱硝效率的大化(60-70%与床温有关),但不刻意追求炉内 脱硝效率的大化这是为了照顾到 SNCR 系统正常脱硝需要的烟气温度和氧量。“DLNC+SNCR 提效”才能保证 CFB 锅炉烟气脱硝超低排放。

炉内深度低氮燃烧技术(DLNC),技术特点主要表现在:

★ 二次风深度分级燃烧

★ 料层飞灰催化燃烧

★ 深度料层低氧燃烧

★ 较低一次风率

★ 优化炉内物料流态化状况(对风帽和布风板改进提供技术支持)

★ 改善着火燃尽特性(粒度调整、燃煤均匀抛撒和返料均匀着床技术)

★ 五大循环(内、外、底渣、飞灰、烟气)

★ 五口改造(风帽出风口、二次风口、燃煤入口、播煤风口、返料口)

★ 五大均匀(一次风、二次风、燃煤、返料、烟温)

★ 放灰加灰(调整循环倍率影响床温)

★ 三消二降(消除局部富氧、降低普遍富氧、消除局部缺氧、消除局部高温、降低普遍高温)

★ 还原区有效降氮高度与氧化区高效脱硫脱硝(SNCR)

★ 热量再循环维持床温

★ 烟道送风与喷水(兼顾脱硫)

DLNC 烟气脱硝超低排放系统的技术特点还集中表现在:

一个突出、两者结合、三项兼顾、四个均匀、五口改造、六种循环。

1 ). 突出深度超低氮燃烧技术

深度低氮燃烧技术区别于普通的低氮燃烧就在于深度和高效,维持锅炉稳定燃烧前提下的炉内脱硝效率高达70% 左右 。

2). 两者结合原则

坚持深度低氮燃烧与 SNCR 提效相结合,深度超低氮燃烧必须与SNCR 提效结合才能达到烟气脱硝超低排放。单打独斗是无法做到烟气脱硝超低排放。这里要强调过低的床温和过低的氧量对应的低氮燃烧烟气脱硝排放值虽然很低,但是这是以牺牲锅炉设计燃烧效率为前提的,是以牺牲SNCR 不反应为前提的终达不到超低排放要求,业主是不答应的,业主是难以接受的。

3).三项兼顾

深度低氧低温燃烧:

要兼顾到到床温满足 SNCR 反应温度窗使 SNCR 能正常发挥作用; 要兼顾到床温和氧量满足锅炉设计燃烧效率;要兼顾到对炉内脱硫喜氧的影响。

低氮燃烧改造后,炉膛上部的燃烧份额会提高,炉膛出口烟气温度与床温相差很小,这更加有利于实现后期 SNCR 所要求的温度窗口和飞灰的燃尽。

低负荷时采用 SNCR 中部喷枪,确保 SNCR 所要求的温度窗口,同时此温度窗口区域氧量充足,使 SNCR 发挥的效率高。

4).四个均匀流化的均匀。

给煤的均匀抛撒。物料与烟气氧量的均匀。返料的均匀着床。

通过四个均匀达到物料与烟气的温度均匀,温度均匀的目的在于消除局部高温引起的硝量峰值,实现理想的 880~940℃低氮温度环境。局部氧量均匀维持了炉内密相区整体低氮环境还原性气氛。

5).五口改造风帽出风口。二次风口。 燃煤入口。 播煤风口。 返料口。

通过以上五口改造,消除局部富氧、降低普遍富氧、消除局部缺氧、消除局部高温。

6).六种循环内循环。

外循环,底渣再循环,飞灰再循环,烟气在循环,热量再循环。

通过以上六种循环,解决锅炉高、低负荷下的床温超高或超低严重影响烟气脱硝超低排放效果的问题。

电厂 CFB 深度低氮燃烧(DLNC) --------------------------------------烟气脱硝超低排放改造方案

附:燃烧过程中 NOx 的三大生成原理

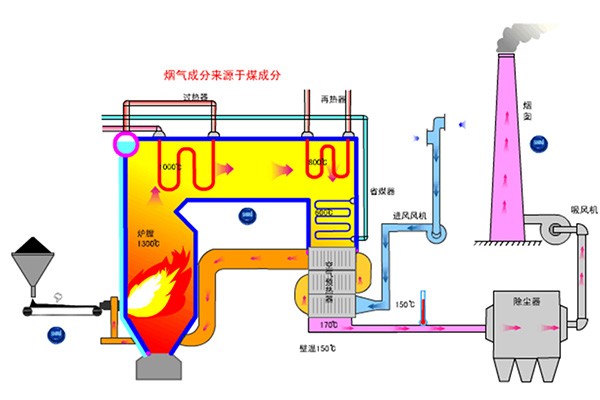

燃烧过程中 NOx 的生成机理比 SO2 要复杂得多,烟气中 NOx 的浓度也不象SO2 那样可以由煤的含硫量计算得出,其生成量与燃烧方式特别是燃烧温度和过剩空气系数密切相关NOx 是 NO 和 NO2 的统称,燃煤电厂烟气中的 NOx 主要是煤燃烧产生的。通常,燃烧生成的 NOx 由超过 90 %的 NO 和小于 10 %的 NO2 组成。依据氮氧化物生成机理,可分为热力型、燃料型和快速型 NOx 3 类,其中快速型 NOx 生成量很少,可以忽略不计。

燃烧过程中 NOx 的生成有以下 3 种途径(生成机理):

(1)燃料型 NOx (Fuel NOx)

由燃料中的氮化物热分解后氧化产生。燃料型 NOx 指的是燃料中的有机氮化物在燃烧过程中生成的 NOx ,其生成量主要取决于空气燃料的混合比。燃料型NOx 约占燃烧过程中 NOx 总生成量的 75 %~90 %。对常规燃煤锅炉而言, NOx主要通过燃料型生成途径而产生!。

产生燃料型 NOx 的量与燃料的含氮量有关。煤中氮在 0.4~2.9%之间,以环状含氮化合物如吡啶、喹啉、吲哚等形式存在。燃煤过程中大约有 20~80%的氮转化为 NOx,其中 NO 占 90~95%,NO2 是由一部分 NO 在火焰带下游或排放后转化形成的。煤炭燃烧过程中生成的 NOx 主要起源于煤中含氮的燃料型 NOx,约占 75~90%。

燃料型 NOx 的生成机理非常复杂,它的生成和破坏过程与燃料中的氮分受热分解后在挥发分和焦炭中的比例有关,随温度和氧分等燃烧条件而变。氮化合物首先转化成能够随挥发分一起从燃料中析出的中间产物如氰(HCN)、氨(NH3)和 CN,这部分氮称之为挥发分 N,生成的 NOx 占燃料型 NOx 的 60%~80%。而残留在焦炭中的含氮化合物称之为焦炭 N。图 1 是煤中的氮转化为挥发分 N 和焦炭 N 的示意图。

(压减一次风量使料层低氧、同时低温燃烧可减少生成量,床温则主要依 靠循环灰的调节调整)

根据市场买卖行情,多采购含氮量低的煤,可以降低脱硝成本,结合炉内 低氮燃烧可以预防省煤器堵灰!。

(2)热力型 NOx (Thermal NOx)

空气中的 N2 在高温下氧化而成。热力型 NOx 是指当炉膛温度在 1350 ℃以上时,空气中的氮气在高温下被氧化生成 NOx ,当温度足够高时,热力型 NOx 可达20 %。在温度低于 1300 ℃时,几乎没有热力型 NOx。

热力型 NOx 是燃烧时空气中的 N2 和 O2 在高温下生成的 NO、NO2 的总和。其生成特点是生成反应比燃烧反应慢,主要在火焰带下游的高温区生成 NOx。其反应方程式如下:N2+O=NO+N (1) N+O2=NO+O (2) N+OH=NO+H (3)

一些基础燃烧实验数据表明,温度<1350℃时,燃料型 NOx 几乎占 100%; 当温度为 1600℃时,热力型 NOx 占 25~30%。热力型 NOx 的生成比燃烧反应慢, 因此,加速燃烧过程能够有效的抑制热力型 NOx 的生成。(张全胜:流化床燃烧方式是碳粒在 20-40 米高度内运动中都存在着燃烧放热(屏式受热面吸热后烟温降得并不多证明了这一点),无法实现加速燃烧,只有运行控制实现低氧、低温燃烧才能减少硝的生成量;当床温在 1300 ℃以下时,循环流化床锅炉几乎没有热力型 NOx,但仍要控制床温不超过 930℃)。(3)快速型 NOx (Prompt NOx)

由空气中的 N2 与燃料中的碳氢离子团(CH 等)反应产生。快速型 NOx 指燃烧时空气中的氮和燃料中的碳氢离子团(CH)等反应而生成 NOx。碳氢化燃料在富燃料燃烧时,反应区附近会快速生成 NOx。它是燃料燃烧时产生的烃(CH、CH2、CH3 及 C2)离子团撞击燃烧空气中的 N2 生成 HCN、CN,再与火焰中产生的大量O、OH 反应生成 NCO,NCO 又被进一步氧化成 NO。此外,火焰中 HCN 浓度很高时存在大量氨化合物(NHi),这些氨化合物与氧原子等快速反应生成 NO。快速型 NOx 是由 CHi 自由基和 N2 分子反应生成 HCN,HCN 又经其后的数个基元反应被氧化而成。随煤进入高温料层的超氧可以快速离解成活性氧原子[O], 使得燃烧氛围中活性氧原子[O]的浓度高,从而可以促使 CHi 自由基的氧化反应, 抑制了 CHi 自由基和 N2 的反应,从而达到减少快速型 NOx 的目的。可见,超氧能够起到有效抑制部分 NOx 生成的作用,从而降低有害气体排放量和工厂生产过程中尾气处理成本,为用户形成更好的综合效益。在这 3 种 NOx 生成途径中,快速型 NOx 所占的比例不到 5%;所以快速型 NOx生成量很少,可以忽略不计。